Exclusif - Les secrets de la fabrication d’une voiture électrique

La suite de votre contenu après cette annonce

Les conducteurs de Nissan LEAF ont parcouru plus d’un milliard de kilomètres. À cette occasion, le constructeur nous a ouvert les portes de son usine de Sunderland avec la visite d’un lieu unique : la ligne de production des batteries qui équipent ses véhicules électriques.

Pour célébrer le milliard de kilomètres des LEAF à travers le monde, Nissan a convié quelques journalistes et blogueurs européens, triés sur le volet, à visiter son usine de Sunderland en Angleterre.

Il faut dire que cette opération est exceptionnelle puisque nous n’allons pas simplement visiter la chaine de fabrication de la LEAF, nous allons aussi pénétrer dans l’usine de fabrication de batteries : un lieu secret où aucun journaliste n’avait encore mis les pieds.

En tant que conducteur de LEAF depuis plus de 3 ans, cette visite a une résonance particulière puisque je vais pouvoir découvrir comment est réalisée la voiture que je conduis tous les jours, même si la mienne vient de l’usine japonaise.

La chaîne de production

L’usine de Sunderland produit 4 véhicules : le Qashqai, le Juke, le Note et bien entendu la LEAF. Le e-NV200, le fourgon électrique de Nissan, sort de l’usine de Barcelone mais les batteries qui l’équipent sont fabriquées de Sunderland.

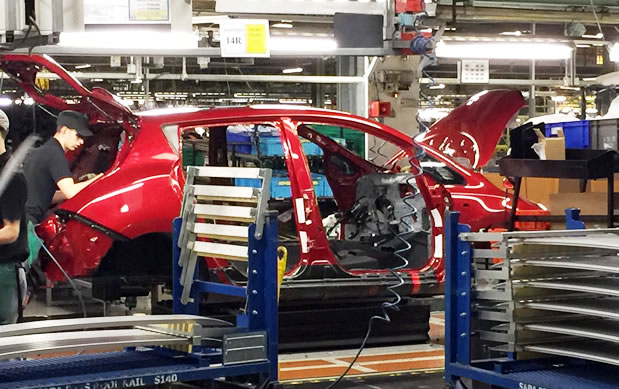

La visite de l’usine a démarré par la chaine de production des véhicules avant de se poursuivre dans l’atelier de fabrication des batteries.

La tôlerie est la première zone importante : une presse énorme réalise les éléments de carrosserie tandis qu’une armée de robots découpe et soude ces morceaux de métal. Ce qui impressionne ici, c’est le niveau d’automatisation, on y croise peu d’opérateurs. Même les chariots qui transportent les pièces sont automatisés, comme le montre cette vidéo :

En fin de chaîne, on retrouve la caisse de chaque véhicule, prête pour l’étape de peinture.

Commence ensuite l’assemblage du véhicule, et là on passe dans un autre monde avec moins de robots et beaucoup plus de personnel. Sur la chaîne, la LEAF prend forme petit à petit avec le montage des éléments intérieurs et du moteur, puis des batteries.

Une fois l’assemblage du véhicule terminé, ce dernier est soumis à une batterie de tests et de contrôles (sans mauvais jeu de mot). J’ai pu prendre place à l’intérieur d’une LEAF durant l’un de ces contrôles.

L’opérateur à l’intérieur doit réaliser un certain nombre d’actions, qui lui sont dictées par un moniteur. Les qualités dynamiques de la voiture sont également testées (accélérations, amortissement, etc) ainsi que la recharge des batteries.

Jusque là, le process de fabrication de la LEAF ressemble très fortement à celui d’un véhicule thermique. Par contre, dès qu’on aborde le cas particulier de la batterie, tout est très différent…

Le secret bien gardé des batteries

La batterie, c’est l’élément qui a la plus forte valeur stratégique sur une voiture électrique. Nissan, et c’est logique, ne nous a pas autorisé à prendre des photos durant la visite de l’usine de fabrication des batteries. Les photos présentées dans la suite de l’article proviennent directement du constructeur.

L’exigente salle blanche

La salle blanche est l’endroit le plus impressionnant de la visite. C’est ici que sont produites les cellules des batteries et les condition d’accès y sont drastiques. Les ennemis sont la poussière, les changements de température et l’humidité.

Ce sont les humains qui sont le vecteur principal des changements de température et d’humidité, c’est pourquoi l’accès à cette salle est restreint et qu’un équipement complet est obligatoire.

Pour y pénétrer, nous avons dû vider nos poches, changer de chaussures, porter une combinaison complète ainsi que des gants et nous couvrir le visage avec un masque. Nissan nous a même fourni des callepins et des stylos pour s’assurer qu’aucune contamination ne provienne de l’extérieur !

L’accès à la salle blanche se fait par un sas qui effectue un lavage à l’air et où le sol est adhésif pour retirer toute contamination ou fibre.

L’un des responsables de l’usine m’a expliqué qu’ils avaient mis des semaines pour purifier l’air de cette salle lors de sa construction et qu’une contamination nécessiterait l’arrêt immédiat de la production ainsi qu’un coûteux travail de décontamination.

Les électrodes

Pour décrire le processus de fabrication des batteries, je vais devoir rentrer un peu dans la technique ! Je me suis appuyé sur la documentation fournie par Nissan pour être aussi précis que possible.

La première phase de la production concerne les électrodes. Une électrode conduit à la fois les polarités positives et négatives, appelées anode et cathode.

La première phase de la production concerne les électrodes. Une électrode conduit à la fois les polarités positives et négatives, appelées anode et cathode.

Cette électrode arrive brute à l’usine. Elle est ensuite transférée à travers une zone sécurisée dans laquelle l’emballage extérieur est enlevé pour éviter toute contamination extérieure, avant de la transférer dans la salle blanche.

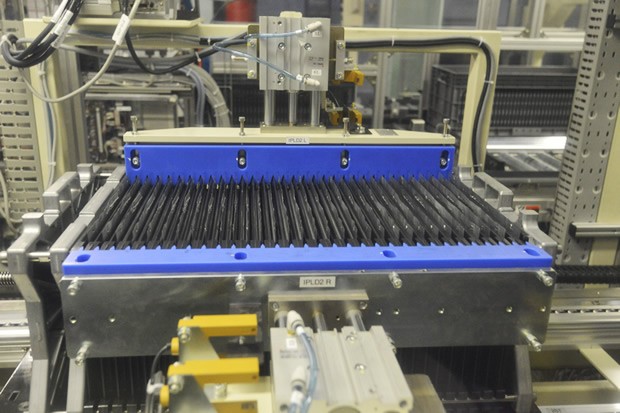

Ces rouleaux y sont coupés en neuf rouleaux plus petits. Ils sont ensuite séchés pour enlever toute trace d’humidité, avant d’être divisés en feuilles individuelles. Ces feuilles sont le noyau d’une cellule de batterie.

Le processus de découpage est très important pour éviter les risques de court-circuit et Nissan prend toutes les précautions nécessaires : la moindre imperfection est rejetée.

La fabrication des cellules

Une fois que les électrodes ont été coupées à la bonne taille, un robot empile anode, isolant et cathode. Ce processus, entièrement automatisé, est très impressionant à voir car les opérations s’enchaînent extrêmement rapidement.

Le soudage des pattes crée une connexion entre toutes les couches de l’anode, et un autre ensemble crée une connexion entre les couches de la cathode. L’ensemble est scellé dans une enveloppe d’aluminium sur trois côtés, en utilisant un appareil photographique pour confirmer l’ensemble du soudage et la position des languettes.

Une petite décharge électrique est utilisée à ce stade. S’il y a des contaminants ou des dommages, cela créera un court-circuit, permettant de s’assurer que l’électrolyte ne sera pas mis dans une cellule endommagée.

La réaction chimique

L’électrolyte est un fluide qui transforme les ions en couche positive ou négative dans la cellule. Après lamination, les cellules sont lentement injectées avec l’électrolyte puis placées dans un aspirateur pour s’assurer qu’il n’y a pas d’humidité ou d’air à l’intérieur, et enfin scellées. La soudure finale est vérifiée et mesurée et la cellule pesée pour s’assurer que la bonne quantité d’électrolyte est injectée.

Le vieilissement et la recharge

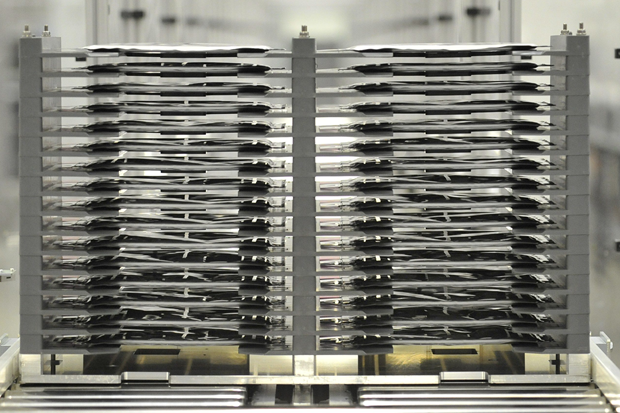

Les cellules sont vieillies pour parfaire la réaction chimique puis elles sont chargées et testées pour vérifier qu’elles sont conformes aux standards de qualité. Les cellules sont alors assemblées pour créer les modules.

L’assemblage des modules

Cette étape de fabrication des batteries consiste à empiler quatre cellules pour former un module. Celui-ci est placé à l’intérieur d’un compartiment métallique de protection.

Les conditions d’accès à cette zone ne sont pas aussi drastiques que pour l’accès à la salle blanche. Mais les personnes y entrant doivent tout de même respecter des normes précises. Il y a une zone de pression positive pour accéder à cette zone et tout le monde doit changer ses chaussures ou porter des couvre-chaussures.

Après le processus de vieillissement, une inspection automatique est lancée pour vérifier les excès de matériel et faire un certain nombre de tests pour dimensionner le potentiel électrique de la batterie.

Après une autre station de nettoyage, un opérateur qualité exerce une validation visuelle pour identifier d’éventuels dommages ou défauts que la technologie ne pourrait pas identifier.

Lorsque les cellules ont été taillées et inspectées, elles sont prêtes pour être assemblées en modules.

Les languettes reliant les anodes et les cathodes ont besoin d’être emboîtées parfaitement, un laser est utilisé pour les couper à la bonne taille.

Les quatre cellules sont ensuite reliées entre elles en utilisant le soudage par ultrasons, puis collées ensemble. La propreté de la cellule est importante lorsqu’elles sont collées entre elles.

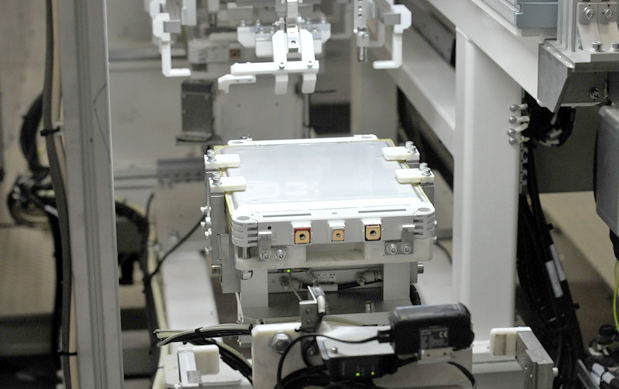

La dernière partie du processus d’assemblage des modules est de mettre ces quatre cellules connectées dans un étui de protection en aluminium.

Après une vérification finale électronique, le module entre dans le cinquième et dernier aspirateur du processus. Cette machine va également vérifier les odeurs qui indiqueraient les dommages. Les opérateurs font enfin des vérifications visuelles.

Le module peut maintenant prendre 2 routes: direction la ligne d’emballage pour la Nissan LEAF ou vers une expédition pour l’usine de Barcelone où est fabriqué le Nissan e-NV200.

Le conditionnement

Les 48 modules formeront une batterie pour la Nissan LEAF. Avec quatre cellules par module, cela correspond à 192 cellules par voiture.

Le pack est pressé, soudé, peint et testé sous pression dans l’usine du véhicule. Il est construit à travers trois sous-ensembles. Les modules sont intégrés dans un ensemble de 24 modules arrière et 12 modules avant.

Comme les faisceaux, les radiateurs et les fusibles sont installés, le travail est contrôlé à chaque étape. Chaque écrou et boulon est fixé avec un appareil de grande capacité, qui applique le couple correspondant. Un moniteur permet à l’opérateur de vérifier que chaque tâche est accomplie correctement. C’est un moment critique pour la qualité car les batteries sont scellées.

A ce stade, le pack de batterie a une charge faible, mais toujours une tension élevée. L’opérateur doit utiliser des gants et des chaussures spéciales et ont une formation de sécurité spécifique.

Dans la phase finale, les batteries sont chargées et le pack est livré en « juste à temps » sur la ligne 1 de l’usine d’assemblage.

Une exigence de qualité

Au cours de leur fabrication, les 48 modules de la Nissan LEAF sont contrôlés avec 2000 « filtres qualité » afin que les batteries livrées aux clients soient irréprochables.

Nissan assure également un suivi de l’ensemble des informations qui rentrent en compte dans la fabrication des batteries : la référence du rouleau principal, la ligne de production, la température et le taux d’humidité de la salle blanche au moment de sa conception, la durée de chacun des étapes de vieillissement, etc.

Cette exigence de qualité permet à Nissan de garantir ses batteries pour rassurer les clients et de pouvoir réagir si un lot devait être défectueux.

En conclusion

Ainsi s’achève la visite de l’usine de Sunderland. J’ai été particulièrement impressionné par la partie dédiée aux batteries et notamment la salle blanche. La fabrication des batteries requiert un haut niveau de technologie et l’un des responsables nous expliquait que ce savoir-faire était complètement piloté par les équipes japonaises.

Durant la visite, je me suis vraiment demandé pourquoi Renault n’utilisait pas les batteries produites à Sunderland dans ses voitures électriques, au lieu de les acheter à d’autres fournisseurs ?

Quoi qu’il en soit, merci à Nissan pour cette visite exclusive que j’espère avoir retranscrit au mieux à nos chers lecteurs !

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement