Batteries et véhicules électriques : l'essentiel de l'actu – mai 2020

La suite de votre contenu après cette annonce

Comme chaque mois, Automobile-propre a compilé pour vous les dernières nouvelles du secteur des batteries. Malgré la crise sanitaire et le fort ralentissement du marché automobile, l’actualité dans ce domaine est toujours aussi palpitante et variée …

Les batteries solides équipent les bus électriques de Mercedes

Depuis des années, des équipes de scientifiques s’activent aux quatre coins de la planète pour développer et améliorer les technologies utilisées dans les batteries des voitures électriques. Nous avons parfois l’impression qu’ils cherchent … mais ne trouvent pas. Cette perception est trompeuse car en réalité ces technologies avancent à pas de géant, chaque nouvelle génération de véhicule électrifié étant équipée de batteries plus performantes et moins chères que celles de la génération précédente.

Dernier exemple en date : la batterie « solide » qui depuis belle lurette est annoncée comme celle qui devrait remplacer la famille des lithium ion. Et bien … elle est déjà sur le marché puisqu’elle équipe dès maintenant les bus électriques eCitaro de Daimler. Dotée d’une capacité de 400 kWh, elles permettent une autonomie de 250 km alors que les batteries lithium ion de type NMC utilisées dans les eCitaro sortis en 2018 (il y a donc à peine 2 ans) n’affichaient qu’une capacité de 243 kWh pour une autonomie, en usage « normal » de 150 km.

Pourquoi cette technologie fait-elle son entrée sur le marché des bus et pas celui des voitures ? Probablement parce que dans ce segment son principal avantage – celui d’utiliser un électrolyte solide ininflammable – est le plus intéressant, et son principal défaut – celui d’être encore relativement volumineuse – est le moins contraignant. Dans les bus électriques, la batterie est en effet disposée sur le toit et la place disponible y est donc suffisante pour des batteries de grand volume. Par contre cette disposition au-dessus de la tête des passagers pose un réel problème de sécurité en cas d’accident ou de choc quand ces batteries sont remplies d’une grande quantité d’un électrolyte liquide inflammable. Problème qui est donc résolu avec les batteries solides.

Samsung et Hyundai envisageraient un partenariat pour les batteries solides

Lee Jae-Yong, le vice-président de Samsung et Chung Euisun, le vice-président de Hyundai Motor se sont récemment rencontrés lors de la visite d’une usine de Samsung SDI dédiée à la fabrication de cellules pour batteries, au sud de Séoul. Selon une source interne de Hyundai, les deux hommes auraient tenu une conversation à huis-clos au cours de laquelle Chung Euisun a demandé des précisions sur l’état actuel des recherches menées par Samsung dans la technologie des batteries à électrolyte solide. Un éventuel partenariat concernant ce domaine aurait été la véritable raison de la visite.

Nous savons en effet que des chercheurs du Samsung Advanced Institute of Technology (SAIT) et du Samsung R&D Institute Japan (SRJ) travaillent au développement des batteries solides. Ils ont récemment annoncé la mise au point d’un très fin film constitué d’argent et de carbone qui serait utilisé pour éviter la formation de dendrites sur les anodes des batteries solides.

Aujourd’hui, Hyundai s’approvisionne en cellules chez LG Chem, et sa filiale Kia chez SK innovation.

Svolt dévoile des détails de ses cellules sans cobalt

En juillet 2019, nous vous avions signalé que SVOLT Energy Technology, un fabricant chinois de cellules pour batteries avait annoncé la mise au point de deux nouvelles technologies, dont l’une sans cobalt. A l’époque, il s’agissait en réalité d’une vague promesse, aucun détail technique n’ayant été annoncé. Ce mois-ci, Yang Hongxin, le président de la société a communiqué de nouveaux éléments sur le développement de cette technologie. Deux versions de ces cellules seront commercialisées l’année prochaine : la première sera dotée d’une capacité nominale de 115 Ah et l’autre de 226 Ah. Cette dernière équipera un modèle du constructeur Great Wall Motors dont Svolt est une filiale. Durant la présentation de ces nouvelles cellules, Yang Hongxin a déclaré que sa compagnie pouvait garantir une durée de vie de 15 ans ou de 1,2 million de kilomètres.

Les batteries sans cobalt qui utiliseront les cellules de 115 Ah auront une densité d’énergie de 245 Wh/kg et une autonomie de 600 km. Ces cellules seront commercialisées en juillet 2021. Les batteries équipées des cellules de 226 Ah auront une densité d’énergie légèrement moindre (240 Wh/kg) mais leur autonomie pourra atteindre 880 km. Ces cellules seront lancées au cours du 2e semestre 2021.

Aucun détail technique n’a encore été révélé sur la chimie utilisée dans ces cellules, si ce n’est qu’elles contiendront un « cristal ». Cette information nous fait supposer qu’il s’agira d’une batterie utilisant un électrolyte solide.

En février, SVOLT avait annoncé la réception d’une première commande de 7 GWh pour un constructeur européen.

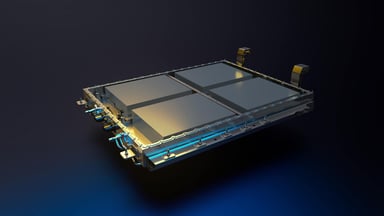

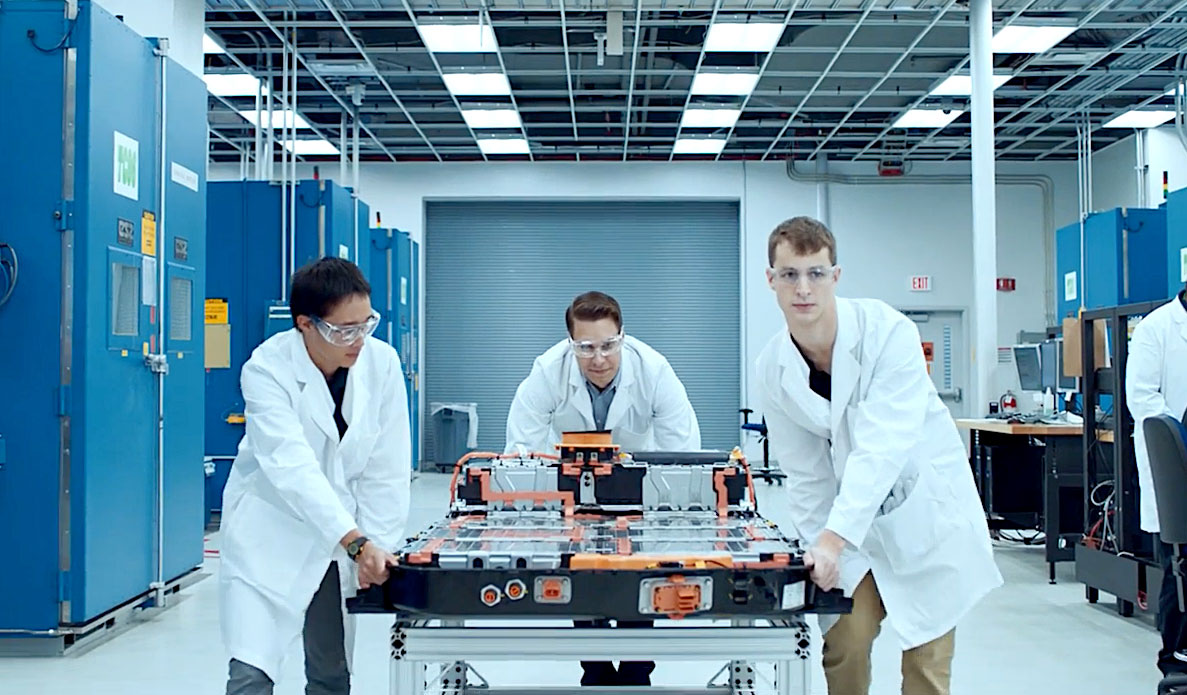

Dans le laboratoire de GM, les batteries sont soumises aux pires tortures

Après avoir longtemps hésité sur la stratégie à adopter en matière de mobilité électrique, General Motors semble enfin avoir compris que l’avenir n’appartenait plus aux moteurs à combustion. Mais s’il veut rattraper le temps perdu et combler son retard technologique sur Tesla, le constructeur américain a aussi bien compris qu’il devait miser gros sur le développement de batteries performantes. C’est ce qu’il fait désormais dans le Global Battery Systems Lab situé au nord de Detroit. Occupant une surface d’environ un hectare, il s’agirait du plus important laboratoire de test de batteries au monde. Les ingénieurs de GM y disposent notamment de 40 stands où ils soumettent les nouvelles générations de packs et de cellules développées en partenariat avec LG Chem à toute une série de tests et de cycles de charge et décharge destinés à simuler les pires conditions d’utilisation et à éprouver le comportement des accumulateurs.

Des logiciels et des algorithmes y sont également développés en vue de prédire la durée de vie des batteries. Ce labo dispose aussi de 18 chambres climatiques où les batteries sont soumises aux conditions les plus rudes depuis celles des déserts arides et brûlants jusqu’aux rigueurs régnant dans les régions arctiques. Dans la « chambre froide », la température peut descendre jusqu’à -90°C !

Dans la chambre froide du Global Battery Systems Lab, la température peut descendre jusqu’à -90°C !

Dans la chambre froide du Global Battery Systems Lab, la température peut descendre jusqu’à -90°C !

LG Chem finance un énorme accroissement de sa capacité de production de cellules en Pologne

La Banque Européenne d’Investissement (BEI) annonce l’octroi d’un prêt de 480 millions d’euros à LG Chem. Ce crédit servira à financer une importante extension de l’usine que le fabricant coréen de cellules exploite à Wroclaw, en Pologne. La capacité de production actuelle du site est de 15 GWh, soit moins de la moitié de celle de la Gigafactory de Tesla au Nevada. C’est toutefois suffisant pour équiper annuellement 200.000 packs de 75 kWh ou 300.000 de 50 kWh. Mais on se rappelle qu’il y a quelques mois, les lignes de production de l’Audi e-tron et de la Jaguar I-Pace avaient dû tourner au ralenti et même être mises à l’arrêt pendant quelques jours à cause de goulots d’étranglement dans la fourniture de cellules pour leurs batteries. Les deux constructeurs sont approvisionnés par l’usine polonaise de LG Chem.

Le projet financé par la BEI vise à porter la capacité de production du site de Wroclaw à 65 GWh. De quoi alimenter la production de 800.000 à 1.000.000 de véhicules en fonction de la taille de leur batterie. Outre la BEI, 3 banques coréennes participeront au financement, l’investissement total s’élevant à environ 1,5 milliards d’euros.

En vue de cette extension, LG Chem a acquis récemment les bâtiments d’une ancienne fabrique de télévisions située à proximité de son usine de Wroclaw. Lorsque la nouvelle construction sera finalisée, en 2022, le site polonais de LG Chem emploiera 6.000 équivalents temps-plein. Alors il détiendra probablement le record mondial en termes de capacité de production de cellules.

LG Chem exploite actuellement 5 usines de cellules, en Corée du Sud, Chine, aux Etats-Unis et en Pologne. La société équipe les batteries de 13 constructeurs automobiles dont Volkswagen, Renault, General Motors et Hyundai.

Tesla aurait commandé des équipements pour la fabrication de cellules

Selon le Korea Times, Tesla aurait commandé à la compagnie coréenne Hanwha des machines et des équipements utilisés pour la fabrication des cellules de batteries. Cette information tend à confirmer une rumeur persistante selon laquelle le constructeur californien se prépare à produire lui-même les cellules de ses batteries. Actuellement, les cellules équipant les Tesla assemblées aux Etats-Unis sont produites par Panasonic dans la gigafactory du Nevada et celles qui équipent les M3 fabriquées à Shanghai sont livrées par CATL et LG Chem.

Le contrat de fourniture signé avec Hanwha concernerait plus spécialement des équipements utilisés par le formatage des cellules. Il s’agit d’une des dernières étapes dans la production des cellules, au cours de laquelle elles sont chargées et déchargées électriquement pour la première fois. Cette opération importante nécessite une grande précision et conditionne la durée de vie des cellules. Elle dure plusieurs heures.

Lors du « Battery Day » que Tesla tiendra vraisemblablement dans le courant du mois de juin, il est probable qu’Elon Musk dévoilera ses plans concernant la fabrication en interne des cellules et les performances de celles-ci.

Et pour rappel :

- Général Motors annonce une batterie à la durée de vie quasi illimitée

- Tesla : des batteries encore moins chères pour les Model 3 et Model Y

- Lexus UX300e : des batteries garanties 1 million de kilomètres

- Volkswagen va construire sa gigafactory de batteries à Salzgitter

- Tesla : un nouveau brevet pour des batteries révolutionnaires ?

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement