A Sochaux, PSA prépare la production de sa gamme hybride rechargeable

La suite de votre contenu après cette annonce

Composé de douze postes de montage, l’atelier prototype de PSA à Sochaux prépare activement l’industrialisation des premiers modèles hybrides rechargeables du groupe. Une étape minutieuse et essentielle destinée à valider l’ensemble d’un processus de production qui sera à terme déployé dans quatre usines du groupe.

Si la production en série des premières voitures hybrides rechargeables de PSA n’est pas attendue avant la fin 2019, les ingénieurs organisent les préparatifs depuis plusieurs mois. Véritable site de production pilote, l’usine de Sochaux teste, calibre et optimise chaque étape du processus de production.

Sur les mêmes lignes que les modèles thermiques

Pas de ligne dédiée à l’hybride rechargeable mais une production directement intégrée à celle des modèles thermiques. Telle est la logique de PSA. Une stratégie qui représente un double avantage. Il s’agit à la fois d’anticiper le démarrage progressif des technologies « plug-in » tout en gardant la possibilité de monter rapidement et facilement en puissance avec l’évolution attendue de la demande.

Un fonctionnement finalement assez proche de celui de Renault avec la Zoé. Assemblée à Flins, dans les Yvelines, la citadine électrique partage sa ligne de production avec les Clio et Micra thermiques.

Des adaptations minimes

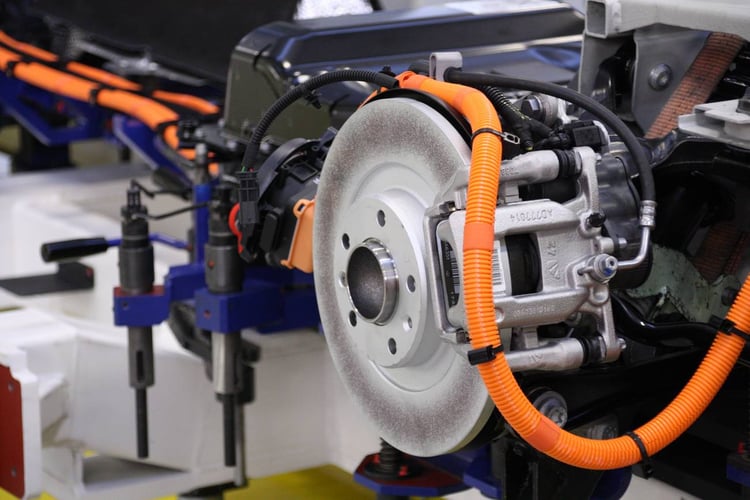

Batterie, moteur électrique, système de refroidissement dédié, freinage récupératif… si l’arrivée de la technologie hybride rechargeable apporte son lot d’équipements spécifiques, l’enjeu est de parvenir à les intégrer facilement sans compromettre les chaînes de production déjà en place.

A Sochaux, l’atelier prototype se compose de 12 postes de montage. Les caisses arrivent déjà ferrées et peintes. A charge à la trentaine d’opérateurs sur place de mettre en œuvre les différentes étapes du processus d’assemblage. Une étape essentielle qui doit permettre de valider le bon fonctionnement des process mais aussi de pouvoir identifier d’éventuelles difficultés, tant sur la conformité des pièces que sur la partie liée au montage.

Deux types de motorisation

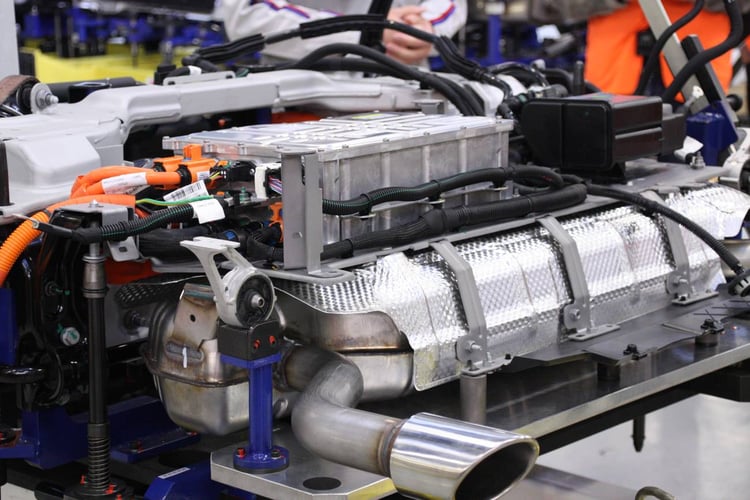

Remplaçante de la BVH2, la plateforme modulaire EMP2 (« Efficient Modular Platform ») a été lancée dans ses versions thermiques en 2013 en Europe et anticipait déjà l’arrivée de ces nouvelles motorisations « plug in hybrid ».

Dans sa déclinaison hybride rechargeable, l’EMP2 se décline en deux versions :

- Deux roues motrices avec un moteur 180 ch Puretech 1.6 l couplé à un moteur électrique de 80 kW

- Quatre roues motrices – celle qui sera utilisée sur les futurs DS7 et 3008 hybrides rechargeables – où la puissance du moteur thermique est portée à 200 chevaux tandis qu’un second moteur électrique (80 kw) vient s’intégrer sur le train arrière.

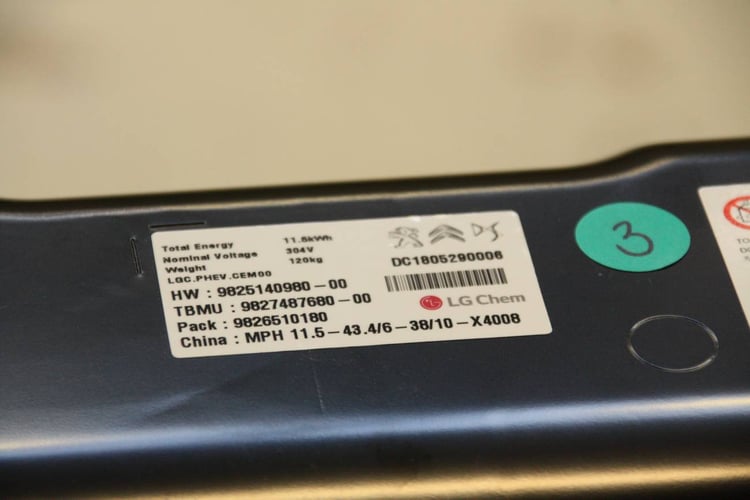

La capacité batteries évolue aussi légèrement d’un modèle à l’autre. Respectivement 12 et 13 kWh en valeurs nominales. Quant à la capacité « utile », elle correspond à environ 80 % de ces valeurs d’après PSA. Fournies par le groupe coréen LG, ces batteries fonctionnent sous une tension de 300 volts et arrivent directement montées dans leurs packs à l’usine.

Une silhouette peu impactée

Avec sa nouvelle offre hybride rechargeable, PSA ne voulait surtout pas faire de sacrifices en termes confort. Si différents renforcements ont été réalisés au niveau de la caisse, l’habitabilité reste la même que sur les modèles thermiques. Intégrée sous les sièges arrière, la batterie n’impacte pas le volume de chargement.

En termes de design, les modèles plug-in resteront relativement proches des modèles thermiques classiques. Hormis quelques marquages spécifiques, seule la présence de la trappe de charge, située sur l’aile arrière gauche du véhicule, permettra de reconnaitre son fonctionnement électrique.

Un lancement à grande échelle

Essentielle sur le plan industrielle, cette étape de prototypage ne peut être prise à la légère. Pour PSA, il s’agit de valider un processus d’assemblage qui sera ensuite déployé dans pas moins de quatre usines en Europe. Mulhouse, qui assurera la production du DS 7 Crossback e-tense mais aussi celles des futures 508 / 508 SW hybride rechargeable, sera la première à démarrer. Suivront ensuite Sochaux (Peugeot 3008 / Opel Grandland X), Rennes (Citroën C4 Aircross) et Esenach (Opel Grandland X).

Un lancement à grande échelle qui ne pardonne aucune erreur… d’où un calendrier organisé très en amont. Selon le modèle, l’atelier prototypage production peut durer de 4 à 9 mois avec un passage progressif de 1 à 3 véhicules par jour. Selon PSA, 180 prototypes environ sont montés dans l’atelier avant le passage sur la ligne série en usine terminale, 18 mois avant le lancement commercial.

Vidéo – Entretien avec Damien Bertail – PSA

La suite de votre contenu après cette annonce

Les véhicules Peugeot

Peugeot e-208 électrique

À partir de 35 300 €

Nouveau Peugeot 2008 électrique

À partir de 39 050 €

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement