Batteries et véhicules électriques : l’essentiel de l’actu – Août 2019

La suite de votre contenu après cette annonce

Chute des prix du cobalt, découverte de nouveaux matériaux et de technologies disruptives, construction d’usines … L’actualité du secteur des batteries pour véhicules électriques a été dense ces 2 derniers mois. Automobile-propre à compilé pour vous les infos les plus importantes

Cobalt : chute vertigineuse des prix et fermeture de mines

Lorsqu’à l’été 2018 le prix de la tonne de cobalt sur le LME (London Metal Exchange) atteignait un sommet de presque 80.000 €, certains experts prédisaient une pénurie prochaine de ce métal stratégique entrant dans la composition des électrodes de batteries. Ils pensaient que le cobalt allait continuer à s’enchérir et que cette situation risquait même d’entraver la croissance du marché des véhicules électriques. Pourtant c’est un phénomène inverse qui s’est produit depuis lors : le prix de la tonne n’a cessé de chuter pour s’afficher ce 14 août à 27.500 €, soit à peine le tiers de ce qu’il valait il y a un an.

Une dégringolade qui met en difficulté certains géants miniers comme Glencore, un des plus importants producteurs de cobalt au monde. Le groupe anglo-suisse vient d’annoncer un recul de 32% de ses résultats du 1er semestre 2019, ce qui a provoqué le plongeon de la cotation de ses actions en bourse, au plus bas depuis 2016. Dans la foulée, Ivan Glasenberg CEO de Glencore a communiqué son intention de fermer la mine de Mutanda au Congo, la plus grande au monde pour l’extraction de cobalt.

Plusieurs raisons peuvent expliquer cette évolution. Ces dernières années, les producteurs de cobalt ont accru leurs capacités de production pour anticiper une croissance importante de la production de batteries lithium-ion, non seulement pour le marché de l’électromobilité (qui ne compte que pour 20 % de la demande) mais aussi pour les appareils nomades et l’électronique. Mais le marché de ces derniers est en perte de vitesse et la croissance de la demande ne se poursuit pas aussi rapidement que prévu. Les fabricants de cellules réduisent significativement la quantité de cobalt incorporée dans leurs électrodes. D’environ 50 % pour certains ; d’autres comme Tesla, son partenaire Panasonic ou Svolt, visent même la production de batteries sans cobalt. Le marché du cobalt est donc en surcapacité et la loi de l’offre et de la demande provoque logiquement la culbute des prix. Ce n’est pas vraiment une mauvaise nouvelle pour le développement du véhicule électrique.

Découverte d’un matériau révolutionnaire pour les batteries du futur

La technologie des batteries à électrolyte solide est généralement considérée comme la prochaine disruption dans l’évolution des batteries lithium-ion. Elle promet une plus grande densité d’énergie et une sécurité renforcée puisqu’elle élimine le risque d’inflammation des cellules et par conséquent d’incendie des véhicules. Il subsistait toutefois un obstacle de taille à la mise au point d’une batterie solide performante : la faible mobilité des ions lithium dans les matériaux envisagés pour constituer cet électrolyte solide. Un défaut qui est synonyme de lenteur accrue pour la charge et la décharge de la batterie et qui ne correspond donc pas aux attentes du marché.

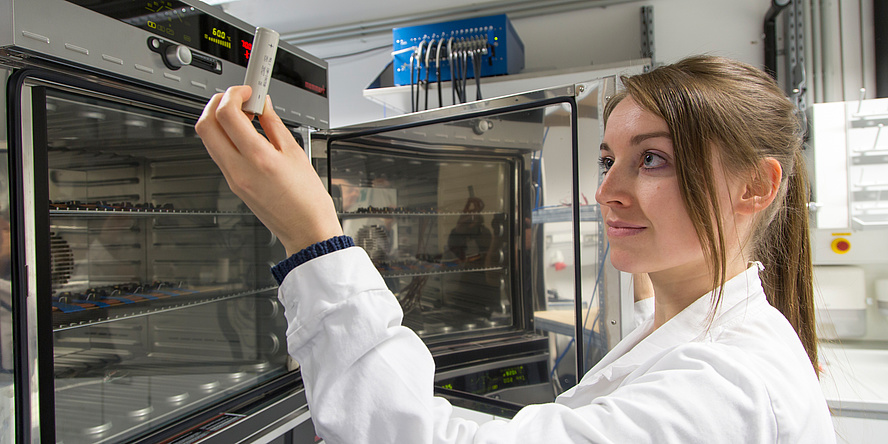

Une équipe internationale de chercheurs universitaires aurait toutefois découvert un nouveau cristal dont la structure permet une mobilité des ions lithium plus élevée que celle de tous les électrolytes pour batteries étudiés jusqu’à présent. Son nom : le triphosphate de lithium-titane ou LTPS dont la formule chimique est LiTi2(PS4)3.

Pour le professeur Geoffroy Hautier de l’UCLouvain (Belgique), membre de l’équipe de recherche, «ce nouveau matériau est capable d’augmenter la vitesse de charge et décharge d’une batterie, à une vitesse encore jamais observée». Autre atout de taille : la mobilité des ions dans ce cristal reste élevée même à très basse température (jusqu’à -253°C) ce qui laisse entrevoir des charges rapides même en conditions hivernales extrêmes.

Les scientifiques rappellent toutefois qu’il ne faut pas espérer l’arrivée sur le marché de batteries utilisant cette technologie avant plusieurs années. De nombreuses étapes doivent encore être franchies avant d’entamer leur industrialisation.

Une multiplication par 2 ou 3 de la densité énergétique des batteries ?

KeraCell, une startup de la Silicon Valley, affirme avoir mis au point une technologie pour la fabrication de cellules lithium-ion combinant un électrolyte solide, des anodes en lithium métal et une technique de fabrication par impression 3D. Selon son communiqué, la densité énergétique de ses batteries serait 2 à 3 fois plus importante et leur coût 2 fois plus faible que celles qui sont produites actuellement.

La société annonce avoir conclu un partenariat stratégique avec Musashi Seimitsu Industry, un équipementier automobile japonais de premier rang. L’objectif est d’accélérer le développement et la commercialisation des nouvelles batteries.

KeraCell ne dévoile toutefois aucun détail technique concernant cette technologie…

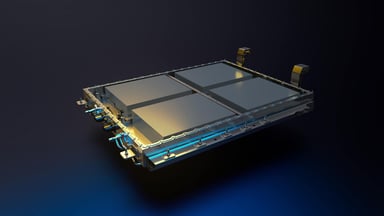

Imec utilise les nanotechnologies pour développer une batterie Li-métal à haute densité

Imec est un institut de recherche inter universitaire en microélectronique et nanotechnologies situé à Louvain (Belgique). Ses scientifiques annoncent la mise au point de cellules pour batteries Lithium-métal « solides ». Ils utilisent un électrolyte en nanocomposite en combinaison avec une cathode standard lithium fer phosphate (LFP) et une anode en lithium métal pour développer une batterie dont la densité d’énergie est de 400 Wh/litre. Leur objectif est d‘atteindre 1000 Wh/l d’ici 2024.

L’innovation consiste à incorporer le nouvel électrolyte sous forme liquide. Ce n’est qu’après sa mise en place dans les pores des électrodes qu’il durcit et se transforme en solide. Le contact entre l’électrolyte solide et le matériau des électrodes poreuses est ainsi maximal, comme avec un électrolyte liquide.

Selon Imec, ces cellules peuvent être assemblées sur des chaînes de production pour batteries Li-Ion « légèrement modifiées ».

L’industrialisation du procédé mis au point pourrait donc être plus rapide que celle d’autres nouvelles technologies de batteries solides développées dans différents centres de recherche autour du monde.

Airbus des batteries : l’Europe comptera au moins 16 usines de production de cellules

Alors qu’il y a peu de temps la grande majorité des cellules pour les batteries lithium-ion des véhicules électriques étaient produites en Asie, l’Europe s’est réveillée à travers, notamment, le projet d’Airbus des batteries lancé par l’Allemagne et la France et auquel se sont ralliés depuis lors d’autres Etats européen. Ces derniers mois, les annonces d’investissements dans de nouvelles fabriques de production de cellules prévues en Europe se sont multipliées. L’ONG Transport&Environment a dénombré 16 usines déjà opérationnelles, en construction ou en projet. Les fabricants asiatiques comptent aussi se rapprocher de leurs clients européens.

Ainsi, Svolt Energy Technology, filiale du constructeur automobile chinois Great Wall, prévoit de développer des capacités de production mondiales totalisant 100 GWh d’ici 2025 et projette la construction d’au moins une usine en Europe. Le coréen SK Innovation vient d’annoncer la construction d’une 2e usine en Hongrie, le chantier de la première ayant déjà débuté il y a plus d’un an. Deux autres fabricants coréens, LG Chem et Samsung exploitent déjà une usine européenne, le premier en Pologne et le second en Hongrie également.

CATL accroît considérablement les investissements prévus pour son usine européenne de cellules

Il y a tout juste un an, CATL, le fabricant chinois de cellules pour batteries annonçait un investissement de 240 millions d’euros dans la construction d’une usine européenne. Prévue à Erfurt, en Allemagne, non loin de l’usine VW de Zwickau et de celle de BMW à Leipzig elle devait initialement avoir une capacité de production annuelle de 14 gigawattheures de cellules. Mais comme les constructeurs européens revoient presque tous à la hausse leurs objectifs de production de véhicules électriques, CATL modifie à son tour ses plans et annonce que l’entreprise consacrera 1,8 milliards d’euros dans cette usine. Soit près de 8 fois plus que le montant initialement prévu. Si ce plan se concrétise, l’usine européenne de CATL, une fois construite, devrait être la plus grande au monde, dépassant de loin la capacité de production de la Gigafactory 1 de Tesla.

Le chantier de construction débutera cet automne. Selon Matthias Zentgraf, responsable de CATL pour l’Europe, la première pierre sera posée en septembre.

Allemagne : 3 consortiums pour la construction de batteries seront subsidiés

Pour stimuler la production nationale de cellules de batterie, le ministère allemand de l’Économie financera trois consortiums pour un total d’un milliard d’euros. Jusqu’à présent, seule l’alliance formée par Peugeot, Opel et le fabricant français de batteries Saft s’est manifestée et est déjà quasi assurée d’obtenir un financement.

PSA lance la production de batteries en Slovaquie

Le groupe français PSA produira les batteries de ses nouvelles voitures électriques et hybrides dans son usine slovaque de Trnava où sera également assemblée la Peugeot e-208. Plus tard, des batteries seront également produites dans l’usine de Vigo en Espagne, plus proche du lieu d’assemblage de la e-Corsa à Saragosse.

Volkswagen financera l’augmentation des capacités de production de batteries en Europe

Après avoir annoncé une prise de participation de 20 % dans Northvolt (le constructeur européen de cellules pour batteries), le groupe VW déclare à présent être prêt à conclure des partenariats et à financer d’autres fabricants de cellules pour les convaincre d’accroître leurs capacités de production.

Prévoyant la production annuelle dans ses usines d’un million de véhicules électriques dès 2025, le groupe craint d’être bientôt confronté à une pénurie de cellules. «Tous nos fournisseurs ne sont pas convaincus de la rapidité avec laquelle se fera la transition vers la mobilité électrique » déclare-t-il. « Pour cette raison, Volkswagen propose d’apporter son soutien à ses partenaires, par exemple en préfinançant des outils de production et en partageant le risque entrepreneurial dans une coentreprise ».

Volvo utilise pour ses batteries du cobalt recyclé et s’assure de sa provenance par la blockchain

Le cobalt utilisé dans les batteries des véhicules électriques a mauvaise presse. Les principales réserves de ce métal stratégique se situent en République du Congo où des mines artisanales exploitent des enfants. Certains utilisent cet argument pour ternir l’image « verte » de la voiture électrique. Plusieurs géants de l’automobile comme BMW, Ford et le groupe VW ont déjà pris des mesures pour garantir la transparence de leur chaîne d’approvisionnement et s’assurer que le cobalt présent dans leurs batteries est extrait dans des conditions durables et respectueuses des droits de l’homme. Ils utilisent à cet effet la technologie de la blockchain comme le font déjà depuis tout un temps des entreprises du secteur alimentaire pour tracer l’origine de leurs matières premières.

Volvo cars, propriété du géant chinois Geely vient de révéler à son tour les efforts entrepris pour maîtriser ses approvisionnements en cobalt. Le constructeur utilise en priorité du cobalt produit par une usine de recyclage en Chine et incorporé dans les cellules de batterie fabriquées par CATL. Volvo utilise également la blockchain pour contrôler cette chaîne logistique. « Nous avons suivi le cobalt d’une usine de recyclage chinoise jusque notre usine d’assemblage de Zhejiang sur une période de deux mois », a déclaré Volvo, ajoutant que son objectif était « une transparence et une traçabilité totales ».

Volvo a également annoncé s’être associé à Ford, IBM, le fabricant coréen de cellules LG Chem et le producteur chinois de cobalt Huayou Cobalt dans le cadre d’un sourcing « responsable » de cobalt. Ce consortium est accompagné par RCS Global, une société d’audit et de certification de matières premières produites de façon éthique et durable.

Des batteries usagées de véhicules électriques pour du stockage d’électricité dans les pays en développement

En utilisant les batteries usagées de véhicules électriques, des chercheurs de l’Université de Warwick ont mis au point un petit système de stockage d‘électricité transportable destiné aux applications hors réseau dans les pays les moins avancés ou les communautés isolées. Chaque unité a une capacité d’environ 2 kWh et peut alimenter «un petit magasin, une ferme ou un groupe d’habitations isolées».

Les scientifiques ont dû relever plusieurs défis pour préserver la capacité de charge des batteries usagées tout en réduisant leur coût et en facilitant leur maintenance. Entre autres choses, les cellules lithium-ion doivent être protégées contre les surcharges et les décharges profondes. Ils ont notamment cherché à rendre compatibles des cellules de différents fabricants. L’équipe a conçu un nouveau système de gestion de la batterie (BMS) qui n’utilise que des composants standard et bon marché. Cette batterie peut être rechargée par des chargeurs d’ordinateurs portables de seconde main.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement