Voiture électrique : Porsche à la recherche de la cellule parfaite

La suite de votre contenu après cette annonce

Plus que nombre de marques proposant des voitures électriques, Porsche se doit de trouver la bonne formule en cellules de batterie. Peu enclins à patienter longtemps devant une borne de recharge, ses clients sont susceptibles de les vider rapidement en conduisant sportivement.

800 V

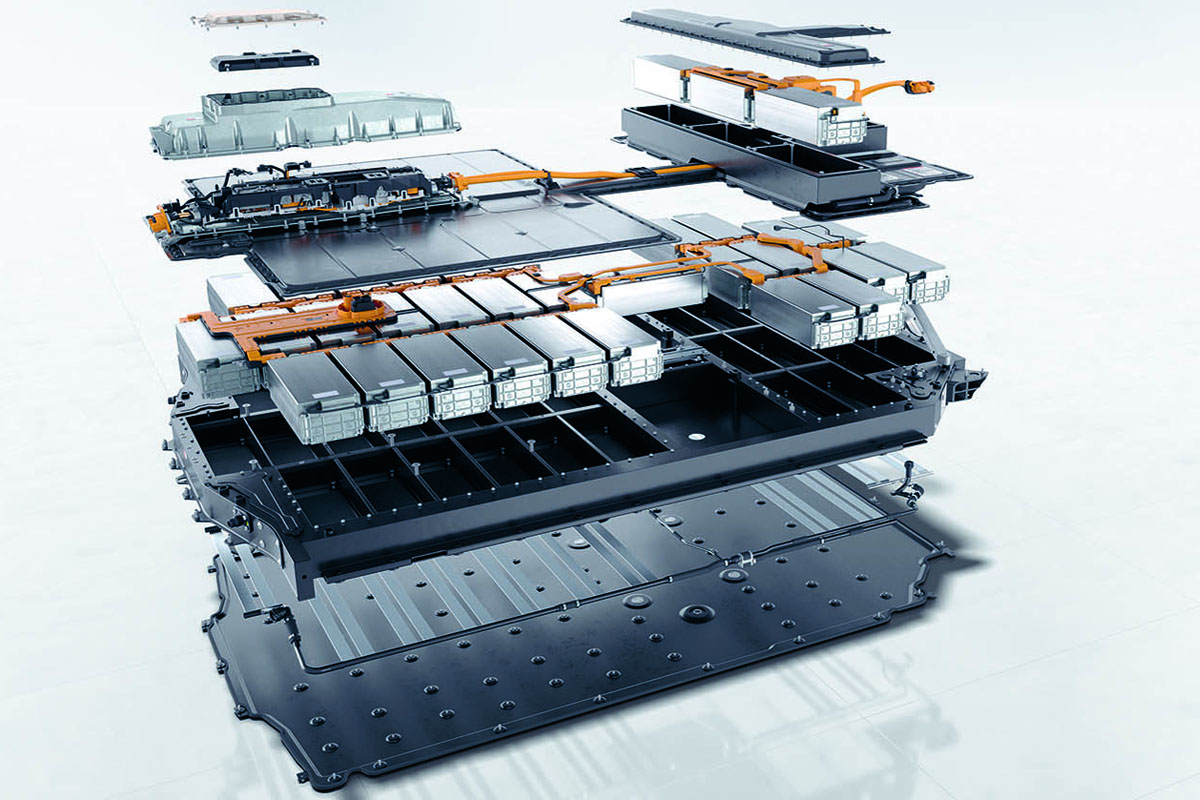

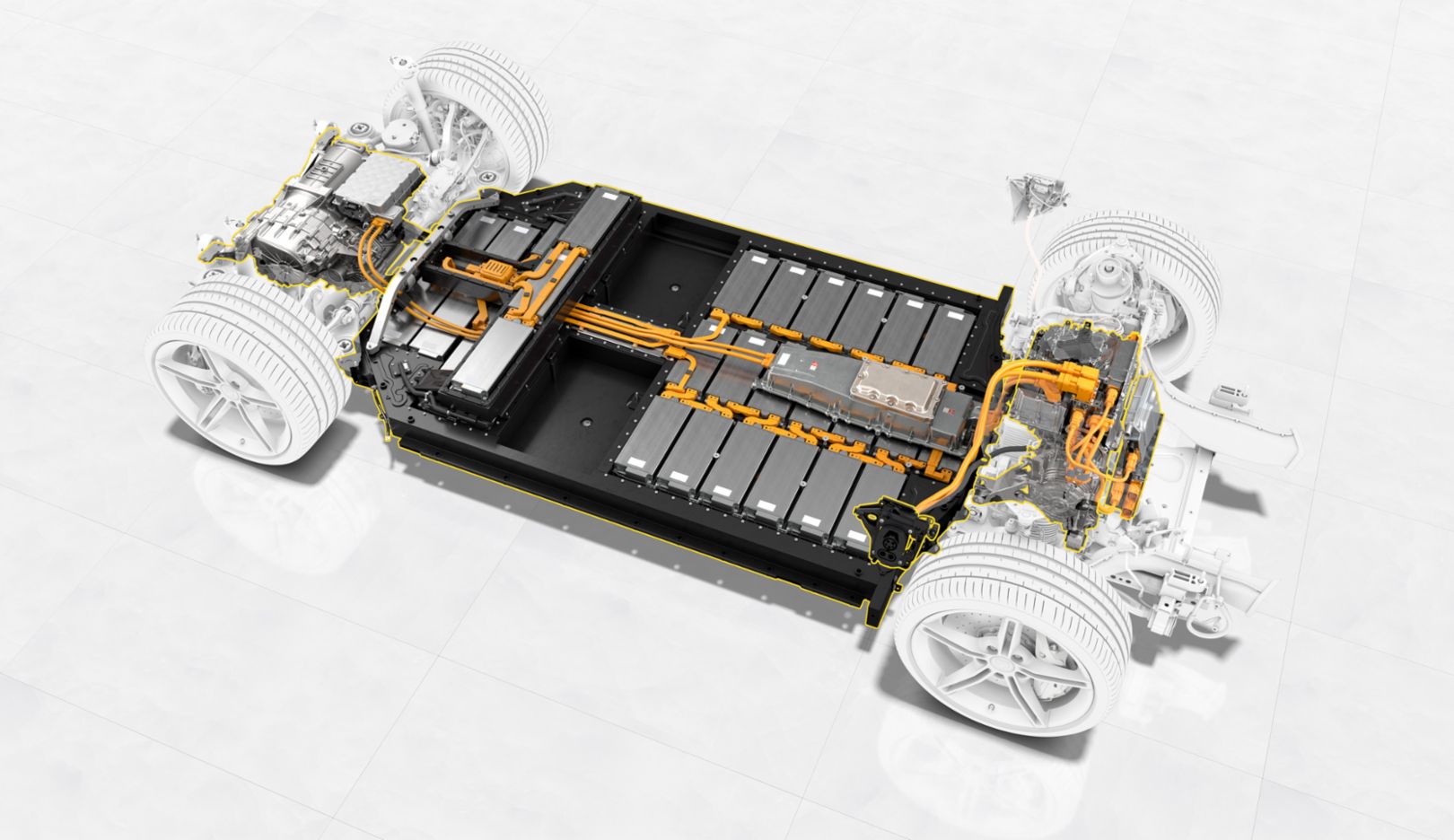

Pour parvenir à des puissances de recharge importantes sans trop alourdir les divers composants impactés, la tension du pack qui équipe une voiture électrique doit être élevée. C’est pourquoi, la Porsche Taycan embarque une batterie 800 V.

C’est environ le double de ce que l’on trouve habituellement sur les modèles courants disponibles sur le marché branché. Ce sont plutôt les camions et bus électriques qui reçoivent des accumulateurs lithium-ion d’une tension supérieure à 700 V. Pour ces engins, il s’agit de pouvoir régénérer les batteries pendant les quelques heures d’arrêt lorsqu’ils sont au dépôt.

La Taycan commercialisée accepte déjà une puissance de recharge jusqu’à une puissance de 270 kW. Ce qui permet de retrouver en 22 minutes environ 80% de la capacité de son pack 90 kWh.

Le plein en six minutes

Porsche Engineering a déjà mis au point, dans son laboratoire de recherche, un prototype capable d’encaisser 400 kW à partir d’un chargeur ultrarapide. Moyennant la mise en place d’un système de refroidissement innovant pour la batterie, le véhicule et le système de recharge. De quoi retrouver 100 kilomètres d’autonomie en moins de 180 secondes, et réduire à 15 minutes le ravitaillement d’énergie entre 10 et 80%.

C’est déjà très bien, mais le constructeur allemand espère beaucoup mieux. Son objectif est de parvenir à faire le plein en 6 minutes, soit le temps moyen pour passer à la pompe avec un modèle essence ou diesel.

Porsche s’investit pour y parvenir, au sein du projet de recherche FastCharge, au côté entre autres, du groupe Siemens et du fournisseur de composants électroniques allemand Phoenix Contact E-Mobility.

Difficile de gagner sur tous les fronts

Professeur spécialisé en technologie de conversion et de stockage d’énergie électrochimique à l’Université d’Aix-la-Chapelle, Dirk Uwe Sauer prévient : « Il n’y aura pas de batterie polyvalente universelle ».

Selon lui, il n’est pas possible d’augmenter sensiblement à la fois les performances, la rapidité de recharge et la durée de vie d’une batterie lithium-ion. Combiner recharge ultrarapide et densité d’énergie élevée se traduirait par une durée de vie particulièrement réduite. Quand un paramètre est optimisé, c’est au détriment des autres.

Chez Porsche, on en est persuadé : « Les systèmes de stockage d’énergie pour les véhicules électriques s’améliorent constamment, mais les cellules lithium-ion resteront la technologie de choix dans un avenir proche ».

Lithium-ion

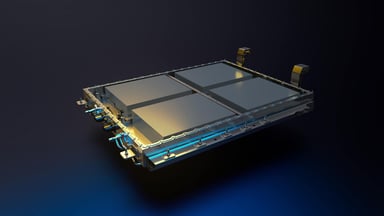

Pourquoi tabler sur le lithium-ion ? En raison de la réactivité élevée du lithium, et de la densité importante des cellules qui offre un bon compromis entre l’espace pris par les éléments et la quantité d’énergie stockable.

S’y ajoutent une bonne robustesse à l’usage, une profondeur de décharge conséquente, l’absence d’effet mémoire, et une durée de vie déjà satisfaisante autour des « 2.000 cycles de décharge/recharge dans un véhicule tout électrique ».

Des gains importants en densité énergétique sont encore attendus. Cette dernière a doublé en 10 ans pour s’établir actuellement à 250 Wh/kg (ou 500 Wh/l). Elle pourrait encore être multipliée par 2 d’ici 2030.

Directeur du groupe de recherche en électrochimie des batteries à l’Institut Helmholtz d’Ulm, Stefano Passerini estime que la rapidité de recharge peut encore être améliorée de façon importante, mais de concert avec de hautes exigences en matière de sécurité.

L’avenir aux batteries à semi-conducteurs ? Au lithium-soufre ?

Sur les batteries à semi-conducteurs qualifiées de « solides », un polymère ou une céramique est utilisé à la place de l’électrolyte liquide. Bénéfice immédiat : Un gain important en compacité qui se traduit par une augmentation de la densité d’énergie tout en réduisant de façon substantielle le risque d’inflammation des cellules. En théorie, ces dernières pourraient être rechargées plus rapidement. Ce qui « n’a pas encore été prouvé » en pratique, modère Stefano Passerini.

Au sein des batteries lithium-soufre actuellement très étudiées, la cathode est constituée d’un maillage de soufre qui remplace complètement la structure habituelle composée du trio cobalt, manganèse et nickel. Si on y gagne en légèreté, c’est au détriment du coût de production qui semble pour l’instant réserver cette technologie à des projets d’envergure, comme les futurs taxis aériens. En outre, « leur durabilité est toujours considérée comme problématique », souligne Porsche.

Autres pistes

Parmi les autres pistes suivies qui pourraient aboutir dans quelques années à des cellules de meilleure densité énergétique : les technologies s’appuyant sur une électrode en composites silicium-carbone, des matériaux de cathode riches en nickel ou des éléments à haute tension (environ 5 v).

A plus long terme, des approches aujourd’hui encore au stade de la recherche pourraient se révéler très intéressantes. Ainsi avec « les ions sodium au lieu des ions lithium, ou les combinaisons métal-oxygène », met en avant Porsche.

Le prix limite l’autonomie

« Au final, l’autonomie d’un véhicule n’est pas limitée par le poids d’une batterie, mais par son prix » assure Dirk Uwe Sauer. Ce dernier est passé de 400 euros en 2013 à 107 en 2019.

Il ne faut cependant pas s’attendre à ce que cette tendance se poursuive à ce rythme. En cause, une demande croissante en cellules. « Les matières premières représentent jusqu’à 75% du coût d’une batterie», justifie le chercheur de l’Université d’Aix-la-Chapelle. C’est pourquoi il envisage, pour l’avenir, des progrès « évolutifs mais pas révolutionnaires ».

La suite de votre contenu après cette annonce

Vous aimez le véhicule Porsche Taycan ?Réservez votre essai

Les véhicules Porsche

Porsche 911 GTS hybride

À partir de 174 900 €

Porsche 918 Spyder

À partir de 778 000 €

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement