Recyclage des batteries : comment BMW compte fonctionner en boucle fermée ?

La suite de votre contenu après cette annonce

BMW prend le sujet du recyclage des batteries très au sérieux. Le constructeur allemand va ouvrir une nouvelle usine pour mettre en application un nouveau processus avec comme objectif de fonctionner en boucle fermée.

Pour mener à bien la transition vers l’électrique et respecter la promesse d’un mode de transport réellement propre, le sujet du recyclage des batteries est central. Il y a quelques mois, des scientifiques ont réussi à montrer que la mise en place d’une économie circulaire pourrait permettre à l’Europe d’économiser 32 milliards d’euros et 32,5 millions de tonnes de CO2. Ce n’est pas anecdotique, et les constructeurs le savent.

BMW mise sur le recyclage des batteries

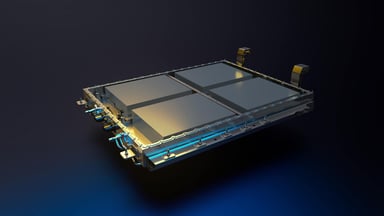

BMW s’apprête justement à construire une nouvelle usine pour accélérer sur le recyclage des matériaux présents dans les batteries des voitures électriques. La firme de Munich a mis au point « un processus innovant » de récupération et de réutilisation. Une méthode dite de « recyclage direct ». Pour faire simple, les matières premières récupérées ne sont pas remises dans leur état d’origine mais réintroduites dans le cycle de production.

Ce processus permet d’éviter les traitements chimiques qui consomment beaucoup d’énergie. Cela permet aussi à BMW d’accéder facilement à des matières premières coûteuses comme le lithium, le cobalt, le graphite, le manganèse, ou encore le nickel. De quoi économiser de l’argent et du temps. Sans dévoiler tous ses secrets, le constructeur a tout de même livré quelques indices sur le procédé mis au point.

La méthode consiste à décharger totalement les batteries avant d’ouvrir les packs. Une fois sèches, les électrodes sont décortiquées, ce qui permet de séparer la matière active des feuilles conductrices, qui peuvent ensuite être régénérées et traitées. Les matériaux sont ensuite réintroduits dans de nouvelles batteries. Ce processus innovant sera déployé à grande échelle dans la nouvelle usine de Kirchroth, en Basse-Bavière.

Un investissement de 10,4 millions d’euros qui doit permettre un jour à la firme allemande de fonctionner en « boucle fermée ». Le début des travaux est prévu pour le second semestre 2025. À l’avenir, d’autres sites comme celui-ci seront probablement nécessaires pour aider l’entreprise à atteindre ses objectifs. C’est déjà un bon début.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement