Batteries et véhicules électriques : l’essentiel de l’actu – Octobre 2019

La suite de votre contenu après cette annonce

Nouvel achat par Elon Musk d’un spécialiste des batteries, conception par CATL d’un procédé innovant, construction de nouvelles usines, initiatives européennes pour le recyclage … L’actualité du secteur des batteries pour véhicules électriques est de nouveau fournie. Comme d’habitude, Automobile-propre a compilé pour vous les infos les plus importantes.

Tesla acquiert

Nous apprenons que Tesla a racheté en secret la société canadienne Hibar Systems. Cette entreprise est spécialisée dans la conception et la construction de machines et lignes de production automatisées destinées à la fabrication de cellules pour batteries. Tesla n’a fait aucune annonce et n’a pas confirmé la nouvelle. Cette transaction a été découverte par un média canadien en consultant la liste des filiales de Tesla publiée début octobre. Le site de Hibar Systems n’affiche plus qu’une seule page avec, uniquement, les coordonnées de l’entreprise, mais dans une version d’archive on peut lire : « Parmi les dernières technologies proposées par Hibar, citons ses systèmes automatisés de remplissage sous vide pour les batteries lithium-ion, destinées aux véhicules électriques, ordinateurs portables et autres produits similaires ».

Outre ses sièges en Amérique du Nord, Hibar disposerait aussi d’usines en Europe, Corée du Sud, Japon, Malaisie et Chine. Selon une brochure de la compagnie, elle a réalisé en 2014 plus de 50 % de son chiffre d’affaire en Chine. Nous ne serions pas étonnés d’apprendre que Hibar est un des principaux fournisseurs mondiaux de machines pour la production de cellules pour batteries. Son acquisition par Tesla revêt donc une importance capitale.

Jusqu’à ce jour, les cellules lithium-ion des batteries de Tesla sont produites par Panasonic, son partenaire dans la gigafactory 1 au Nevada. Mais depuis l’assemblée générale des actionnaires de 2019, on savait que le constructeur californien se préparait à fabriquer seul les cellules lithium-ion de ses batteries.

Plus tôt cette année, Elon Musk avait déjà racheté Maxwell Technologies, une entreprise qui a mis au point des procédés innovants pour la fabrication des cellules. L’acquisition de Hibar représente un nouveau bond en avant dans la marche de Tesla vers son autonomie dans la production des batteries.

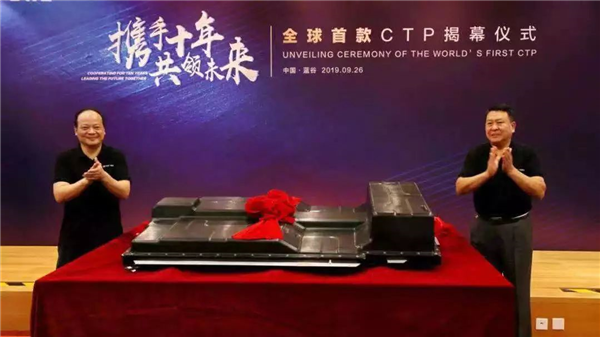

CTP : CATL et BAIC conçoivent un procédé innovant pour la fabrication des packs de batteries

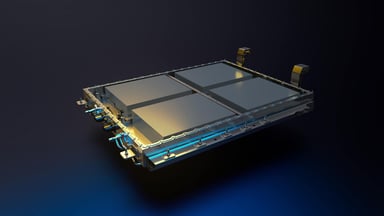

Le pack de batterie d’un véhicule électrique est traditionnellement constitué de cellules assemblées en modules, celles-ci étant ensuite disposées dans le pack. Une architecture complexe qui, si elle pouvait être rationalisée, permettrait de réduire le volume et le poids de la batterie tout en augmentant sa densité d’énergie. CATL – le géant chinois spécialisé dans la fabrication de cellules pour les batteries des véhicules électriques – a révélé dans le cadre du salon de Francfort, avoir mis au point une nouvelle conception des packs, en éliminant les modules. Dénommée cell-to-pack (CTP), cette architecture intègre directement les cellules dans les packs, ce qui, selon CATL, permettrait de réduire le volume de la batterie de 15 à 20 % et le nombre de pièces incorporées dans le pack de 40%. En outre le temps d’assemblage serait réduit de moitié. Cerise sur le gâteau : la densité d’énergie grimperait d’une moyenne de 150 à 180 Wh/kg pour un pack classique à 200 Wh/kg pour une batterie CTP. Au niveau des cellules, CATL annonce une densité énergétique de 240 Wh/kg et vise un objectif de 350 Wh/kg en 2024.

A Francfort, CATL et le constructeur BAIC ont exposé une EU5 équipée de cette nouvelle technologie de batterie, montrant par là qu’elle est mûre pour la commercialisation. Avec 68.013 exemplaires fabriqués pendant les 8 premiers mois de l’année, la BAIC EU5 est le modèle électrique le plus vendu en Chine.

Les batteries de la VW ID.3 coûteraient moins de 100 $ par kilowattheure (kWh)

Selon le New York Times, la plate-forme MEB et les économies d’échelle qu’elle engendre, permettrait à Volkswagen de réduire le coût de ses batteries à moins de 100 $/kWh. Les analystes n’attendaient pas une telle baisse avant des années. Si elle se confirme, le point de basculement à partir duquel le véhicule électrique devient moins cher que ses homologues thermiques serait atteint et l’adoption en masse de l’électromobilité serait inévitable.

L’information est toutefois à traiter avec prudence car elle émanerait d’une source anonyme au sein du constructeur allemand.

Dans un long article consacré à la Volkswagen ID.3, le New York Times a interviewé Ralf Brandstätter, Chief Operating Officer (COO) de la marque VW. Interrogé sur les rumeurs à propos du coût des batteries, il aurait simplement souri et répondu : « Nous serons le constructeur qui mettra l’électromobilité à la portée de tous ».

Le réseau Reneos se charge de coordonner la gestion des batteries usagées

18 associations européennes spécialisées dans la collecte de batteries électriques se sont associées pour créer Reneos, un réseau dont l’objectif est de coordonner la gestion des batteries usagées de véhicules électriques. Reneos connectera les fabricants aux collecteurs adéquats, selon la localisation de leurs activités et en tenant compte de leurs spécificités en la matière.

Le dispatching vers des spécialistes du démantèlement, de la réutilisation ou du recyclage de batteries, sera lui aussi pris en charge. Selon les besoins, les fabricants et importateurs de batteries électriques pourront confier certaines étapes de la deuxième vie de leurs produits au réseau Reneos.

Comme on le sait, une directive européenne oblige les fabricants à collecter et recycler les batteries usagées. Lorsque celles-ci sont produites à l’étranger, l’opérateur qui commercialise les véhicules et introduit les batteries sur son marché national, est chargé de respecter les contraintes légales liées à la collecte, au transport ou encore au recyclage. Le réseau nouvellement créé permettra de renforcer la collaboration entre les associations européennes et d’éviter ainsi un casse-tête logistique et environnemental autour de la deuxième vie des batteries électriques et du rapportage aux autorités.

En France, c’est Corepile qui servira de relais au réseau ; en Belgique Bebat et en Italie Cobat. Ces associations travaillent avec des recycleurs agréés, comme Umicore ou Snam, et offrent aux producteurs ou importateurs de batteries des solutions sur mesure, dont la deuxième vie fait partie.

Un nouveau consortium pour le recyclage des batteries

Eramet, BASF et SUEZ ont lancé le projet ReLieVe. Son objectif est de recycler les batteries des véhicules électriques et d’utiliser les matériaux récupérés pour fabriquer de nouvelles cellules.

À compter de janvier 2020, le trio envisage de développer une initiative d’économie circulaire : de la collecte des accumulateurs usagés à la production de nouveaux matériaux pour électrodes.

Les trois parties apportent leurs expertises respectives : SUEZ est spécialisé dans la collecte et le démantèlement des batteries en fin de vie, Eramet dans le développement et la mise en place du procédé de recyclage et BASF dans la production de métaux pour électrodes. Chimie ParisTech et l’Université norvégienne des sciences et technologies apportent également leur soutien scientifique. Eramet gère le projet.

La nécessité de récupérer le nickel, le cobalt, le manganèse et le lithium est de plus en plus vitale dans l’industrie de la voiture électrique. Selon Jean-Marc Boursier de SUEZ, environ 50.000 tonnes de batteries pourraient être recyclées en Europe d’ici 2027, et dix fois plus en 2035.

Webasto lance une production de batteries en Allemagne

Connue principalement pour ses toits ouvrants et toits panoramiques ainsi que ses systèmes de chauffage, de climatisation et de ventilation pour véhicules, l’équipementier automobile allemand Webasto a lancé une production de batteries pour véhicules électriques. Le premier client serait un constructeur européen de bus. Les cellules lithium-ion sont fournies par le coréen Samsung SDI.

« Nous avons réussi à pénétrer ce nouveau marché avec nos produits innovants pour la mobilité. Les premiers bus équipés de batteries Webasto rouleront bientôt dans les rues des grandes villes européennes », a déclaré Holger Engelmann, son CEO. Webasto se prépare aussi à entrer dans le marché chinois, avec une production de batteries dans son usine de Jiaxing dès 2020.

Le groupe GM envisage de construire lui-même ses batteries

General Motors aurait l’intention de produire ses propres cellules de batteries. Ce projet a été révélé par la direction du groupe au syndicat américain de l’automobile (United Auto Workers) dans le cadre des négociations en cours pour régler une grève.

Selon l’agence Reuters, GM a promis aux syndicats d’investir au total 7 milliards de dollars au cours des quatre prochaines années. Ils seront notamment consacrés à la production d’un pick-up électrique à Detroit ainsi qu’à la fabrication de cellules de batterie à Lordstown, dans l’Ohio.

Umicore et LG Chem signent un contrat de fourniture de matériaux pour cathodes

Umicore, le spécialiste belge des métaux pour batteries a conclu un contrat avec le fabricant coréen de cellules LG Chem. Umicore fournira sur 4 à 5 ans, 125.000 tonnes de matériaux pour les cathodes utilisées dans la fabrication de cellules lithium ion de type NMC. Une grosse partie sera produite dans l’usine polonaise d’Umicore, l’usine européenne de LG Chem étant elle aussi située en Pologne.

Plus tôt cet année, Umicore avait signé un accord pour son approvisionnement en hydroxyde de cobalt avec le géant minier Glencore. Le cobalt sera extrait de mines situées en RDC mais Umicore affirme avoir évalué la chaîne logistique et s’être assuré que chaque opération est entièrement conforme à son cadre d’approvisionnement durable. Celui-ci exclut l’utilisation de cobalt provenant de mines exploitées de manière artisanale, ainsi que toute forme de travail des enfants.

Feu vert pour l’usine allemande de CATL

CATL a reçu de la ministre de l’Environnement du Land de Thuringe, le permis de construire pour sa nouvelle usine à Erfurt. Selon Matthias Zentgraf, responsable de CATL en Europe, l’inauguration du chantier devrait avoir lieu avant la fin de l’année. Prévue initialement en septembre, elle a pris du retard en raison d’une attente plus longue qu’espérée pour l’obtention du permis. L’usine s’étendra sur une superficie de 35 hectares. 17 autres hectares sont réservés pour l’implantation des fournisseurs et sous-traitants.

Les plans de CATL prévoyaient d’abord une production annuelle de 14 GWh à partir de 2021. Mais fin juin, la direction chinoise a décidé de multiplier par 7,5 le budget de 240 millions d’euros initialement prévu. Une fois construite l’usine européenne de CATL, devrait être la plus grande au monde, dépassant de loin la capacité de production de la Gigafactory 1 de Tesla.

Il y a quelques jours, Matthias Zentgraf déclarait lors du salon de Francfort que les projets européens de CATL ne se limiteraient pas à l’usine de Erfurt. « Nous envisageons déjà une expansion en Europe » a-t-il révélé. L’Asie n’est pas pour autant délaissée : la semaine dernière CATL annonçait un investissement de 1,4 milliards de dollars dans une nouvelle usine à Sichuan, dans l’ouest de la Chine.

En marge de cette annonce, nous apprenions que le chiffre d’affaire de CATL s’est accru de 116% au premier trimestre 2019. Quand au bénéfice, le groupe chinois enregistre une progression de 130 %.

La startup Freyr projette la construction de plusieurs gigafactories en Norvège

La jeune entreprise norvégienne Freyr envisage l’exploitation d’une série d’usines de fabrication de cellules de batterie. La première devrait être située à Rana, en Norvège et aurait une capacité de production annuelle de 32 GWh. C’est plus que la capacité actuelle de la gigafactory de Tesla. A terme, Freyr voudrait créer une «ceinture nordique de batteries» comprenant au moins dix usines.

A l’heure actuelle, la société cherche à acquérir des licences d’exploitation pour la fabrication des cellules ainsi que le financement pour la construction de la première usine. Selon l’agence Bloomberg, le premier projet coûterait 4,5 milliards de dollars.

L’électricité utilisée dans l’usine sera entièrement renouvelable. Elle sera produite par des centrales hydroélectriques locales et un parc éolien de 600 MW que Freyr projette de construire. La startup espère ainsi réduire ses coûts énergétiques de 24%. Si tout se passe comme prévu, la production pourrait démarrer en 2023.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement