Batteries et véhicules électriques : l’essentiel de l’actu – décembre 2020

La suite de votre contenu après cette annonce

Après quelques mois d’interruption, Automobile Propre vous propose une nouvelle compilation des principales annonces qui ont émaillé l’actualité des batteries ces dernières semaines. Comme vous le verrez, les acteurs du secteur ne chôment pas malgré la crise sanitaire.

Toyota se prépare à commercialiser des batteries solides

Les batteries à électrolyte solide ont sans aucun doute été au centre de l’attention des spécialistes du secteur cette année. Après la communication récente de QuantumScape qui annonce des performances étonnantes pour sa technologie de batteries solides, c’est maintenant au tour de Toyota de dévoiler ses projets en la matière. Le constructeur japonais a récemment fait savoir que sa technologie de batterie solide serait commercialisée « au début des années 2020 ». Il annonce une autonomie de 500 km et une charge complète en 10 minutes sans dévoiler toutefois des caractéristiques techniques plus détaillées.

Selon l’agence d’information Nikkei Asia, les premiers prototypes équipés de batteries solides de Toyota devraient être présentés et mis en service à l’occasion des Jeux olympiques qui se dérouleront l’été prochain à Tokyo.

L’annonce semble plausible puisque nous savons que Toyota développe cette technologie depuis des années. Le constructeur détiendrait plus de 1 000 brevets dans ce domaine. Plusieurs équipementiers et sous-traitants japonais se préparent d’ailleurs à livrer des composants pour cette technologie. Les sociétés Mitsui Kinzoku et Idemitsu Kosan ont par exemple entamé, chacune de son côté, la construction d’une usine pour la production d’électrolytes solides. Celle d’Idemitsu Kosan devrait entrer en service l’année prochaine.

À lire aussiLa batterie QuantumScape va-t-elle révolutionner la voiture électrique ?VW utilise le rail pour la logistique de ses batteries

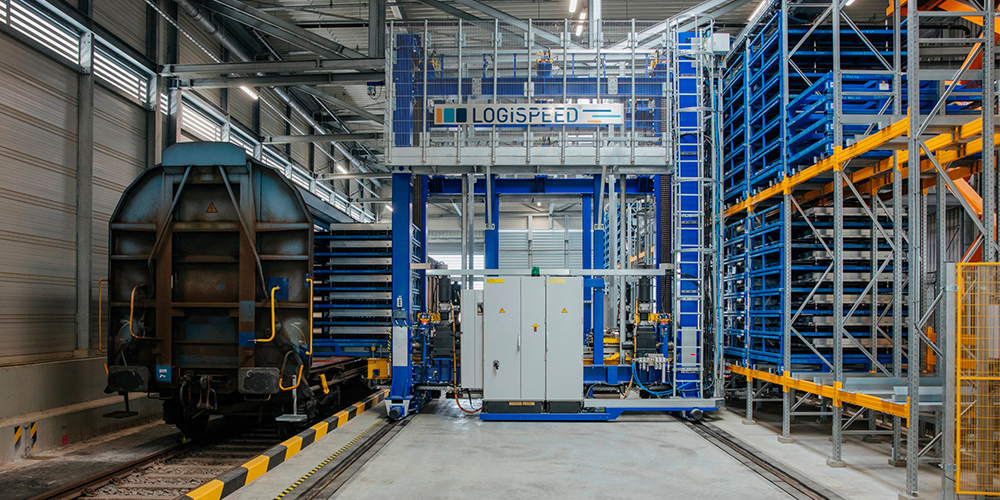

Le groupe VW s’organise pour réduire au minimum l’empreinte carbone de ses batteries. Les cellules qui équipent ses modèles électriques ID.3 et ID.4 ne sont pas fabriquées en Asie, mais bien dans l’usine polonaise de LG Chem à Wroclaw. Elles sont d’abord acheminées par le chemin de fer vers Brunswick où les modules sont assemblés dans les packs de batteries. Ensuite ceux-ci rejoignent, toujours par le rail, les chaînes de montage des voitures situées dans l’usine de Zwickau. VW a développé des containers spéciaux pour transporter ses éléments de batterie. Ils ont été conçus pour que les wagons soient chargés au maximum de leurs possibilités en termes de poids et de volume.

Actuellement, 5 trains par jour, alimentés par de l’électricité verte, circulent entre Brunswick et Zwickau. Une fréquence qui sera progressivement augmentée dans les prochains mois.

« L’utilisation du rail pour notre chaîne d’approvisionnement est une pièce importante du puzzle que nous assemblons dans le cadre de notre stratégie “goTOzero” d’usine zéro émission », déclare Reinhard de Vries, directeur Technologie & Logistique chez VW.

Lancement du projet européen Spartacus pour des batteries intelligentes

L’initiative de recherche européenne BATTERY 2030+ a l’ambition de faire de l’Europe un leader mondial du développement et de la production de batteries. L’objectif est de permettre à celles-ci de stocker plus d’énergie, d’avoir une durée de vie plus longue, d’être plus sûres et de réduire leur impact sur l’environnemental. Dans le cadre de cette initiative subsidiée par la Commission européenne, plusieurs chantiers de recherche ont été lancés, dont le projet Spartacus.

Il s’agit de mettre au point des techniques avancées de gestion de la charge et de la décharge des batteries pour qu’elles puissent se charger plus rapidement sans affecter leur durée de vie. Le but avoué des chercheurs est de réduire de 20 % la durée de charge, sans modifier la composition des cellules.

Actuellement, le BMS ou Battery Management System réduit la vitesse de charge pour éviter les surchauffes qui pourraient endommager les cellules de la batterie et accélérer son « vieillissement ». Concrètement, le projet Spartacus consistera à rendre les batteries et en particulier son BMS plus « intelligent » en développant des capteurs intégrés qui permettront d’optimiser la surveillance de l’état réel de la batterie. Spartacus signifie « Spatially resolved acoustic, mechanical and ultrasonic sensing for smart batteries ».

L’Airbus des batteries reçoit le soutien de la Chine et de Tesla

Trois ans après sa création, l’Alliance Européenne des Batteries, appelée parfois « Airbus des batteries », compte déjà plus de 500 membres. Ce chiffre a été cité par Maros Sefcovic, vice-président de la Commission européenne lors d’une conférence organisée par l’Allemagne fin novembre. « L’Alliance a été créée pour construire une chaîne de valeur européenne des batteries, compétitive, innovante et durable, depuis le traitement des matières premières jusqu’à la production des batteries en passant par le recyclage », a rappelé Sefcovic.

La participation d’acteurs non européens n’est pas exclue de cette alliance. Les Sud-Coréens de LG Chem et SK Innovation exploitent déjà des usines de cellules en Pologne et en Hongrie, les Chinois de CATL construisent la leur en Allemagne et leurs compatriotes de SVOLT ont récemment annoncé l’implantation d’une autre usine de cellules dans la Sarre, à deux pas de la frontière française.

La « vedette » de la conférence n’était toutefois ni allemande ni chinoise : Elon Musk en personne avait été invité à donner quelques informations sur les plans de Tesla pour la fabrication de cellules et de batteries dans la gigafactory de Berlin, mais aussi sur les objectifs du constructeur californien dans le domaine de la recherche sur les batteries.

« Concevoir une technologie avancée est relativement facile, mais le grand défi est de passer d’un prototype à la production de masse », a expliqué le boss de Tesla. « Le facteur le plus important c’est le coût, car c’est le levier qui permettra de démocratiser l’utilisation des voitures électriques », a-t-il ajouté. Elon Musk a aussi abordé la technologie sèche pour la fabrication des électrodes, acquise par Tesla via le rachat de la société Maxwell Technologies. « Un processus qui va changer la donne », prétend-il, et qui sera apparemment mis en œuvre dans la gigafactory de Berlin.

Tesla a lancé une ligne de production pilote dans son usine de Fremont en Californie. Mais « quand vous la voyez, vous avez une idée de la complexité d’une production qui sera 100 fois plus grande », avoue le patron de la marque.

Comme d’habitude, Musk vise haut : « Une capacité de 100 GWh par an est possible à Berlin… Je peux même imaginer passer à 200 ou 250 GWh », déclare-t-il. « Je suis presque sûr que cela sera la plus grande usine de batteries au monde ».

À lire aussiAirbus des batteries : l’Europe finance à hauteur de 3,2 milliards d’eurosPanasonic projette la construction d’une usine de batteries en Norvège

Panasonic a signé un protocole d’accord avec l’énergéticien norvégien Equinor et le groupe industriel Norsk Hydro en vue de construire une « entreprise européenne de batteries, durable et rentable » pour les véhicules électriques, probablement en Norvège.

Selon leur déclaration commune, les partenaires tenteront d’impliquer dans une première phase des acteurs de l’industrie automobile européenne et ils entameront un dialogue avec les autorités concernées en Norvège et en Europe pour « garantir des conditions concurrentielles ». Par cette phrase politiquement correcte, il faut probablement comprendre qu’ils chercheront des clients potentiels et des aides publiques.

Si la coopération stratégique entre Panasonic et ses partenaires norvégiens devait effectivement aboutir à la construction d’une usine de cellules pour batteries, la société japonaise rejoindrait une liste de plus en plus longue d’investisseurs asiatiques dans l’industrie émergente des batteries en Europe. La plupart de ses principaux concurrents chinois et sud-coréens exploitent ou construisent déjà des usines en Europe.

AESC étudie l’implantation d’une nouvelle usine de batteries en Angleterre

Une étude de faisabilité financée par le gouvernement britannique projette la construction d’une nouvelle « gigafactory » de batteries pour AESC à proximité de l’usine Nissan à Sunderland.

AESC (Automotive Energy Supply Corporation) était auparavant une filiale de Nissan, mais la société a été rachetée l’année dernière par le groupe chinois Envision. L’entreprise exploite déjà une usine de batteries à Sunderland, d’une capacité de 1,9 GWh.

Au début de l’année, il était encore convenu qu’Envision cherchait un emplacement sur le continent pour son usine européenne. En septembre, plusieurs médias avaient rapporté que le groupe chinois avait identifié une douzaine de sites potentiels en France.

Mais le gouvernement de Boris Johnson redoute qu’après le Brexit, le Royaume-Uni accuse un trop grand retard dans l’industrie émergente des batteries. En avril, il avait déjà annoncé la couleur en déclarant qu’il était urgent d’agir rapidement, car le besoin de cellules continuerait de croître. Et en septembre de cette année, l’exécutif britannique donnait un « coup de pouce » en dégageant un budget de 44 millions de livres sterling pour soutenir la production sur son sol de batteries de haute performance pour la nouvelle génération de véhicules électriques. Un argument qui a sans doute été suffisant pour convaincre AESC et Envision de rester en Grande-Bretagne, malgré le Brexit.

À lire aussiLe Royaume-Uni pourrait être l’Arabie Saoudite de l’éolien selon Boris JohnsonBritishvolt construira sa gigafactory dans le Northumberland

La startup Britishvolt construira également son usine de batteries pour véhicules électriques dans le nord de l’Angleterre. L’entreprise a opté pour la ville portuaire de Blyth dans le Northumberland. Un choix qu’elle aurait fait pour bénéficier des possibilités d’approvisionnement en électricité renouvelable de cette région proche des parcs éoliens de la Mer du Nord et des centrales hydroélectriques d’Écosse.

Cette annonce est une surprise, car Britishvolt avait signé un protocole d’accord avec le gouvernement gallois qui se dit évidemment très déçu par cette décision. Britishvolt n’a pas expliqué les raisons qui l’ont conduite à renoncer au Pays de Galles. Mais nous savions qu’un des avantages qui avaient guidé ce premier choix était la proximité de l’usine Aston Martin. Mais la décision du constructeur de voitures de sport de mettre au placard le projet de la Rapide E, son unique modèle électrique, ainsi que le scandale de l’Astongate qui a fameusement égratigné sa réputation ont sans doute joué en défaveur des Gallois.

À lire aussiAstongate : cette nouvelle étude anti-voiture électrique fait scandaleBritishvolt souhaite entamer la construction de l’usine de Blyth au printemps 2021 pour qu’elle soit pleinement opérationnelle d’ici la mi-2023. La startup prévoit d’employer jusqu’à 3 000 salariés qualifiés et de produire plus de 300 000 batteries lithium-ion pour l’industrie automobile britannique. Elle créera en outre jusqu’à 5 000 emplois dans l’ensemble de la chaîne d’approvisionnement.

D’ici 2025, l’Europe ne dépendra plus des importations pour ses batteries

Selon le vice-président de la Commission européenne, Maros Sefcovic, l’Europe devrait être autosuffisante dès 2025 pour ce qui concerne la fabrication de batteries. Le parc européen de véhicules électriques est en croissance rapide, mais d’ici là, il devrait bénéficier d’une croissance tout aussi forte de la production de cellules de batterie à l’intérieur des frontières de l’Union, estime monsieur Sefcovic.

Aujourd’hui, les fabricants asiatiques de cellules dominent encore le marché et ils exportent leur production dans le monde entier. Mais en Europe, de nombreux projets d’usines de cellules pour batterie ont été lancés ces deux dernières années.

Il y a quelque temps, l’ONG Transport&Environment avait recensé sur notre continent 16 usines déjà opérationnelles, en construction ou en projet. Mais depuis lors, plusieurs nouveaux projets ont été annoncés comme récemment ceux de Svolt, dans la Sarre, de Panasonic en Norvège ou de Envision et Britishvolt en Grande-Bretagne.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement