Batteries et véhicules électriques : l’essentiel de l’actu – Décembre 2019

La suite de votre contenu après cette annonce

Après avoir accumulé un retard inquiétant dans le domaine des batteries de véhicules électriques, l’industrie européenne semble enfin s’être réveillée. Les projets fleurissent maintenant aux quatre coins du continent, et particulièrement en Allemagne. Comme chaque mois Automobile-propre a compilé pour vous les dernières infos de la filière.

L’Allemagne aura ses mines et sa raffinerie de lithium

Le groupe néerlandais Advanced Metallurgical Group (AMG) prévoit la construction d’une raffinerie d’hydroxyde de lithium à Zeitz en Saxe-Anhalt. L’objectif est d’y produire du lithium dont la qualité et la pureté sont conformes aux critères imposés par les fabricants de batteries pour véhicules électriques. Selon l’entreprise, il s’agirait de la première usine en Allemagne à pouvoir répondre à cette demande. La matière première – l’hydroxyde de lithium dit « technique » – sera importée du Brésil où AMG exploite une mine.

L’annonce intéresse toutefois fortement l’entreprise allemande Deutsche-Lithium qui se prépare à ouvrir deux mines de lithium dans les monts Métallifères (Erzgebirge), une chaine de montagne assise sur la frontière entre l’Allemagne et la Tchéquie. L’entreprise compte y extraire annuellement plus de 850.000 tonnes de minerais.

Si tous ces projets se concrétisent, nos voisins allemands pourraient bientôt disposer à l’intérieur de leurs frontières des principaux maillons de la chaîne de production des batteries pour véhicules électriques. Les entreprises chimiques allemandes, telles que BASF, sont déjà les leaders de la fabrication des électrodes. CATL, l’un des géants mondiaux des cellules a inauguré le chantier de sa gigafactory européenne à Erfurt en Thuringe ; Northvolt et VW établissent la leur à Salzgitter en Basse-Saxe. Tesla a choisi la région de Berlin pour implanter son usine européenne où des batteries seront aussi vraisemblablement assemblées. Avec Akasol, Webasto, Varta et Voltabox, les allemands sont également très forts dans l’assemblage des batteries. Quant à leur recyclage, la société Duesenfeld exploite un procédé innovant et « vert » près de Brunswick, en Basse-Saxe également.

« Après beaucoup d’hésitations, les constructeurs d’automobiles et de batteries ont compris l’importance de fabriquer les batteries des véhicules électriques ici en Europe et de mettre en place toute la filière, depuis l’extraction des minerais jusqu’à l’assemblage des batteries et même à leur recyclage » nous confie Stefan Scherer, chef de projet chez AMG.

Jusqu’à présent, les fabricants de batteries étaient extrêmement dépendants de l’hydroxyde de lithium raffiné en Chine. Selon Andrew Miller, expert en lithium chez Benchmark Minerals, « L’offre en provenance d’autres pays est très faible et la qualité du produit n’est en général pas conforme à celle qui est nécessaire dans les batteries. En raison de la domination de la Chine dans la chaîne de valeur, de nombreux constructeurs cherchent à diversifier leurs approvisionnements à long terme ».

Au total, AMG prévoit d’investir 60 millions d’euros dans sa raffinerie de lithium et espère lancer la production d’ici 2 ans.

Tesla prépare la fabrication de cellules pour batteries dans sa gigafactory allemande

Il semblerait que Tesla prépare la production de ses propres cellules de batterie dans sa future usine européenne près de Berlin. Entre autres indications, cette hypothèse est basée sur les offres d’emploi publiées pour la Gigafactory 4.

Le constructeur californien est notamment à la recherche de candidats spécialisés dans les électrolytes et « l’eau de grande pureté ». Des compétences et des savoir-faire qui ne seraient vraisemblablement pas nécessaires si Tesla ne comptait pas fabriquer ses cellules sur place.

Après Tesla, Microvast s’installe près de berlin

Peu après qu’Elon Musk ait rendu public le choix de la région de Berlin pour y établir son usine de production (la gigafactory 4), le fabricant américain de systèmes de batteries Microvast a annoncé à son tour son installation à proximité de la capitale allemande. Son siège européen actuellement situé à Francfort sera transféré à Ludwigsfelde, où l’entreprise fabriquera des systèmes de batterie pour camionnettes, camions, voitures de sport et véhicules tout-terrain à partir du début de 2021.

Basé au Texas, Microvast s’est fait un nom en Europe en tant que fournisseur de batteries capables d’encaisser une charge ultrarapide (jusqu’à 450 kW). La société emploiera initialement une centaine de salariés à Ludwigsfelde et plus tard de 200 à 250. Elle compte y produire des batteries pour environ 50.000 à 75.000 véhicules par an.

Northvolt accroit ses ambitions et vise 25% du marché européen des cellules pour batteries

Au cours d’un entretien avec le correspondant du Financial Times, le PDG de Nothvolt, Peter Carlsson, a déclaré que sa société projette une capacité de production annelle de 150 GWh de cellules pour batteries d’ici 2030. Jusqu’ici, la startup suédoise avait annoncé un objectif de 64 GWh. Une première usine actuellement en construction à Skellefteå (Suède) devrait produire 32 GWh à partir de 2021 et ensuite 40 GWh en 2024.

En juin de cette année, le groupe Volkswagen a acquis une participation de 20% dans Northvolt. A cette occasion les deux nouveaux partenaires avaient annoncé vouloir produire ensemble 16 GWh de cellules dans l’usine VW de Salzgitter d’ici 2023 puis d’accroître cette capacité à 24 GWh en 2024. Une production pilote y a été lancée en septembre.

Mais « il ne fait aucun doute que nos ambitions vont bien au-delà de 64 GWh » a expliqué Peter Carlsson. Pour le développement de son entreprise, cet ancien manager de Tesla envisage d’autres partenariats. « En tous cas, nous sommes ouverts à différentes collaborations pour grandir davantage » a-t-il confié en ajoutant : « nous pensons que 150 gigawattheures, c’est-à-dire une part du marché européen d’environ 25%, est un objectif réaliste ».

Toutefois, après la signature de l’accord avec VW, aucun autre constructeur européen ne semble avoir manifesté de l’intérêt pour une joint-venture avec Northvolt.

Pour son financement, Carlsson n’envisage pas d’entrée en bourse : « Ce n’est pas à l’ordre du jour, nous sommes suffisamment capitalisés ». Le scénario le plus plausible est celui d’une seconde coentreprise avec VW. Stefan Sommer, membre du directoire du constructeur allemand a en effet déclaré récemment à quelques médias locaux : « Si nous avions besoin de plus de capacité de production de cellules après 2025, nous pourrions aller à Emden avec un partenaire comme Northvolt, par exemple ». Après celle de Zwickau, l’usine VW de Emden sera en effet dédiée à la production de voitures électriques.

Northvolt se lance aussi dans le recyclage

Dans un premier temps, la société prévoit

une unité de recyclage pilote sur le site de son laboratoire à Västerås, en

Suède. Elle devrait entrer en service dès 2020. L’objectif est d’atteindre dans

un premier temps une capacité de recyclage permettant de produire 100 tonnes annuelles

de matériaux pour cellules NMC et NCA.

Ensuite Northvolt prévoit d’ci 2022 l’entrée en service de la première partie

d’une grande usine de recyclage à Skellefteå, sur le site de sa fabrication de

cellules. Le projet vise à recycler environ 25.000 tonnes de cellules de

batterie chaque année. Le but que s’est fixé Northvolt est de récupérer, grâce

au recyclage, la moitié des quantités de métaux stratégiques entrant dans la

fabrication des cellules.

Pour son PDG Peter Carlsson, « le recyclage réduira les besoins de matières premières, améliorera la sécurité des approvisionnements et diminuera l’empreinte environnementale des cellules en abaissant les émissions liées à l’extraction minière ».

Pas de subvention de l’Airbus des batteries pour VW et Northvolt

Pour leur projet commun de production de cellules pour batteries à Salzgitter, Volkswagen et Northvolt ne bénéficieront pas des aides publiques approuvées par l’Union européenne dans le cadre de l’Airbus des batteries. Stefan Sommer, directeur des achats chez VW l’a confirmé au magazine Capital : « Aucun financement gouvernemental n’est prévu pour ce projet, nous n’avons pas introduit de demande » a-t-il déclaré.

Comme justification de cette renonciation au niveau élevé du financement européen prévu, M. Sommer avance le planning que se sont imposés les deux partenaires : « Nous voulons lancer la fabrication industrielle très rapidement » explique-t-il, sous-entendant par là que l’attente des aides publiques pourrait retarder leur projet. Comme indiqué plus haut, une ligne pilote fonctionne déjà à Salzgitter et le lancement de la fabrication en série est prévue en 2023.

Audi recycle le cobalt et le nickel avec Umicore

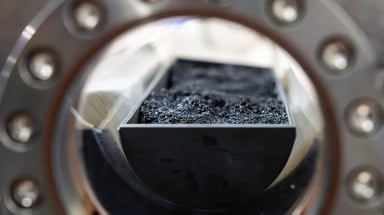

Annoncé en octobre 2018, le projet de recherche visant à recycler le cobalt et le nickel des batteries, mené conjointement par Audi et Umicore, le spécialiste belge du recyclage des métaux, s’est achevé avec succès.

Les cellules des batteries en fin de vie de l’Audi e-tron sont acheminées chez Umicore qui, selon le communiqué publié par les deux partenaires, parvient à extraire et recycler plus de 90 % du cobalt et du nickel qu’elles contenaient. Umicore transforme ensuite ces métaux en matériaux pour cathodes. Ceux-ci seront incorporés dès janvier dans des nouvelles cellules de batteries.

« Cette recherche a démontré la faisabilité du recyclage des métaux utilisés dans les batteries de nos véhicules » a déclaré Bernd Martens, directeur des achats chez Audi, « de cette façon, nous nous rapprochons considérablement de notre objectif d’établir une chaîne d’approvisionnement durable ».

Le communiqué précise qu’à l’heure actuelle les cellules recyclées ne proviennent pas de batteries utilisées dans des véhicules commercialisés, lesquels sont loin d’avoir terminé leur cycle de vie. Il s’agit de batteries qui ont servi pendant le développement, les essais et les tests de l’Audi e-tron.

SVOLT fabrique ses premières cellules de batteries

Le fabricant de cellules pour batterie SVOLT Energy Technology, filiale du constructeur automobile chinois Great Wall, a lancé la production dans sa première usine située dans la ville chinoise de Changzhou. Elle dispose d’une capacité de 4 GWh. Après la deuxième phase de construction qui devrait être terminée d’ici fin 2020 une capacité supplémentaire de 8 GWh sera disponible. L’entreprise vise une production annuelle totale de 18 GWh après l’achèvement de la troisième phase. SVOLT prévoit d’investir plus d’un milliard de dollars dans ce projet.

L’usine produira des cellules lithium-ion de type prismatique. Il s’agit, selon ses dirigeants, de la « première usine intelligente au monde dans laquelle les cellules peuvent être laminées à grande vitesse ». Ils visent un objectif « zéro émission » en utilisant de l’énergie renouvelable et en adoptant des techniques avancées d’économie d’énergie.

Aucune info n’est donnée sur le type de chimie mise en œuvre pour la production des cathodes des cellules actuellement fabriquées dans l’usine. En juillet, SVOLT avait annoncé la mise au point d’une cellule lithium-ion sans cobalt, mais aussi d’une cellule innovante dont la cathode combinerait 4 éléments (NCMA).

SVOLT ambitionne l’exploitation d’un total de six sites de production dans le monde, d’une capacité totale de 100 GWh, dont 76 GWh en Chine. Des usines sont également prévues en Europe et aux États-Unis.

Et pour rappel :

Quelle perte de capacité pour les voitures électriques

Airbus des batteries : l’Europe finance à hauteur de 3,2 milliards d’euros

BMW sécurise ses approvisionnements en lithium jusqu’en 2024

Le prix des batteries continue à baisser

GM s’associe à LG Chem pour attaquer Tesla et sa Gigafactory

La production des batteries moins polluante en 2019 ?

Nikola annonce des batteries électriques révolutionnaires

A Munich, BMW prépare les batteries du futur

La suite de votre contenu après cette annonce

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement

Nos guides

Annonce partenaire

Superchargeurs Tesla : comment ça marche ?

Focus sur Tesla24 septembre 2024

Annonce partenaire